Прекрасные способы резать резьбу на водопроводной трубе собственными руками

Главным способом соединения стальных коммуникаций при собирании водообеспечения в квартире считается трубная резьба. Сделать ее нарезку, не обращая внимания на видимую с первого взгляда сложность, может не только мастер, но и не обладающий подобающей квалификацией обычный человек. Для того чтобы резать резьбу на водопроводной трубе собственными руками, нужно владеть некоторыми знаниями про то, что представляет собой подобное соединение, каких видов оно бывает. Также нужен очень маленький инструментальный набор для выполнения работ такого типа, умения пользования ими.

Что такое резьба на железных трубах

Трубная резьба – спиралевидное чередование канавок и выступов (витков) на наружной или поверхности внутри труб. Применяется она при установке наружных, внутренних газо- и водопроводных сетей, трубные соединения в самых разных конструкциях.

Важными функциями резьбы на железных трубах являются такие:

- Соединение труб с помощью разных соединителей (муфт, отрезков трубы, углов, тройников, крестовин).

- Герметизация, надежная фиксация скреплённых труб с помощью уплотнительных материалов.

- Возможность разборки коммуникаций.

Ключевые показатели крепёжного соединения в виде резьбы:

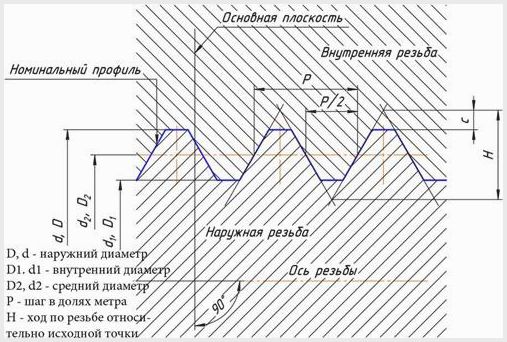

- Профиль – выступы и впадины витков резьбы. В зависимости от видов крепёжного соединения в виде резьбы профиль как правило имеет треугольную, форму трапеции. К ключевым свойствам профиля относится угол при его вершине, высота.

- Внешний диаметр (D) – параметр равный диаметру цилиндра описанного по вершинам выступов (для наружной резьбы) или по нижним точкам впадин (для внутренней). Выражается в миллиметрах

- Диаметр внутри (D1) – в отличии от предыдущего параметра равён диаметру цилиндра, описанного по нижним точкам впадин, вершинам выступов. Меряется в миллиметрах

- Направление – в зависимости от направления движения витков при завинчивании резьбовая часть бывает двух вариантов: правая (закручивается по часовой стрелке), левая (при завинчивании витки двигаются против часовой стрелки);

- Шаг(P) – расстояние между одноимёнными сторонами смежных выступов профиля. Выражается в миллиметрах или в количестве витков (ниток) на дюйм.

- Кол-во заходов – количество начальных (торцевых) выступов с которых начинается резьбовая часть.

Строение резьбы

Для конусных соединений с резьбой применимы также эти параметры как конусность и угол подъема.

Плюсы и минусы трубной резьбы

Важными достоинствами трубной резьбы считаются:

- Надежность, легкость сборки резьбовых соединения.

- Возможность разборки.

- Добавочная герметизация.

К минусам этого соединения можно отнести:

- Самораскручивание при крепких вибрациях.

- Сложность нарезки на больших диаметрах.

- Постепенное изнашивание резьбовой части при частом ее раскручивании и повторном соединении.

На заметку! Крепёжные соединения в виде резьбы на водопроводных коммуникациях, в системе обогрева не неплохо бы покрывать герметиком льном с краской – разборка подобного узла в перспективе будет почти что не представляется возможной.

Классификацию трубных резьб

Все зависит от формы профиля трубные резьбы бывают таких видов:

- цилиндрическая;

- конусообразная;

- круглая;

- дюймовая цилиндрическая;

- дюймовая конусообразная.

Таблица 1 Характеристика видов трубных резьб

Главные способы нарезки внешней и внутренней резьбы

Есть несколько видов резьбонарезных работ:

- Автоматизированный (машинный) – Все работы делаются с помощью токарных станков;

- Ручной – резьбовую часть на трубах нарезают специализированными ручными инструментами.

Первый способ более надежный и технологичен, однако не всегда доступен — для него необходимо необходимое оборудование, опыты работы на нем.

Инструменты для нарезки резьбы

Для ручных резьбонарезных работ используются такие инструменты:

- Плашка (лерка) – цельнометаллическая шайба с 4 стружкоотводящими канавками, 4 гребенками лезвий из крепких инструментальной стали на поверхности внутри. Для работы плашку помещают в оправу с 2-мя ручками – плашкодержатель.

- Метчик – стержень, который состоит из квадратного в поперечном сечении хвостовика, 4 гребенок лезвий, 4 канавок для убирания стружки. При нарезании резьбовой части в трубах метчик фиксируют в метчикодержателе.

- Ручной клупп – специализированный резьбонарезной набор, который состоит из сменяемых плашек с раставленными в середине резцами и направляющими для труб, оборудованной трещоткой оправы, ручки, удлинителей.

Для резьбонарезных работ автоматизированным (машинным) способом нужен токарный одношпиндельный станок по металлу.

Кроме нарезных инструментов для этого вида работ нужен штангенциркуль, угловая шлифовальная машинка (углошлифовальная машинка), напильник, машинное масло.

Технология нарезки

Технология нарезки резьбовых частей ручным и автоматизированным способом сильно разнится.

Для того чтобы резать резьбу на водопроводной трубе собственными руками плашкой, исполняют следующие операции:

- Приготовленную к нарезке трубу зажимают в тиски горизонтально.

- Угловой шлифмашиной выполняют торец трубы ровным.

- С помощью штангенциркуля вымеряют внешний размер трубы.

- Сверяются с особыми таблицами, узнавая нужный (очень маленький) диаметр для нарезки резьбы.

- С помощью угловые шлифовальные машины наружную поверхность трубы зачищают до нужного диаметра.

- Напильником снимают фаску с торца.

- Вставленную в плашкодержатель плашку одевают на трубу ее заборной частью.

- Придавливая плашку к трубе начинают вращать неторопливо ручки плашкодержателя до той поры, пока гребёнки нарезного инструмента не начнут «хвататься» за металл и возникнет стружка.

- В последующем неторопливо вращая плашкодержатель с плашкой по часовой стрелке, нарезают нужную длину резьбовой части. При этом делая 2-3 оборота по часовой стрелке, чтобы скинуть стружку плашку поворачивают на 1-2 оборота против часовой стрелки.

- Для того чтобы нарезка шла с небольшим усилием и лезвия инструмента не тупились на трубу иногда наносят минимальное количество машинного масла.

После окончания резьбонарезных работ плашку чистят от стружки. Трубу вынимают из тисков и с помощью изделия с гайки или специализированного калибра выверяют качество выполненной работы.

Важно! Труба для нарезки резьбовой части не должна быть гнилой, сильно повреждённой коррозией. Недопускаются также ее деформации по длине – изгибы, вмятины, заломы. Также, при выборе внимание обращают и на маркировку трубо-проводов – для систем газо- и водоснабжения используют стальные электросварные ВГП трубы, сделанные в соответствие с требованиями ГОСТа 3262-75.

Резьбонарезные работы клуппом производятся так:

- Трубу зажимают в тиски горизонтально.

- Делают замер наружного трубного диаметра, сверяются.

- С помощью угловые шлифовальные машины, напильника участок для нарезки резьбы чистят от коррозийного разрушения устаревшей краски, избыток металла.

- Трубу смазывают маслом или свиным жиром.

- Клупп вставляют в оправу с трещоткой.

- С помощью направляющей клупп ставят на трубе.

- Зажимая оправу с клуппом к торцу трубы, начинают вращать ручку до возникновения стружки и увеличения усилия.

- Как только резцы клуппа зацепились за металл, руку, прижимающую инструмент к трубе удаляют и нарезают нужную длину резьбовой части.

В ходе нарезки на каждые 2-3 оборота клуппом по часовой стрелке, выполняют 1-2 против – это дает возможность сбрасывать появившуюся стружку, остерегаться забивания резцов инструмента.

На токарном станке

Работы на токарном станке делаются при помощи специализированной плашки или резьбонарезного резца:

Нарезка резьбовой части на станке выполняется так:

- Трубу зажимают в шпиндель станка.

- Обтачивают простым резцом до нужного диаметра.

- Торец трубы равняют, снимают с него фаску.

- Отключают станок, на поверхность трубы наносят масло или специализированную смазку.

- Одевают на трубу заборной зафиксированную в плашкодержателе плашку.

- Включают низкие обороты станка и, удерживая инструмент, неторопливо нарезают на трубе резьбу.

Как только резьбовая часть нарезана станок останавливают, включают реверс, на небыстрых обратных оборотах бережно снимают плашку.

Резьбонарезные работы при помощи специализированного резца производятся так:

- С помощью обычного резца труба обтачивается до нужного диаметра, ее торец ровняется, с него снимается фаска.

- Резьбонарезной резец монтируется в резцовой головке.

- С помощью специализированного шаблона кромка резки инструмента ровняется относительно установленной, после этого он надежно крепится в резцовой головке.

- С помощью специализированных таблиц настраивают станок.

- Делают нарезку резьбовой части в 2-3 приема, углубляя ее канавки в один проход резца на 0,5-0,7 мм.

Важно! После окончания нарезки качество резьбовой части выверяют с помощью калибровочной гайки. Все применяемое оборудование, инструменты после того как работы закончены чистят от стружки, масла.

Потребности ГОСТ к резьбе

Ключевыми условиями к нарезаемой трубной резьбе такие:

- Равномерность витков.

- Отсутствие задиров, трещин.

- Соблюдение размеров резьбовой части соответственно с требованиями соответствующего для конкретного вида резьбы нормативного документа (ГОСТа).

- Свободный ход калибровочной гайки.

Выверяют соответствие резьбовой части данным требованиям зрительно, применяя при надобности увеличительное стекло или лупу.

Советы профессионалов с опытом и типичные ошибки

Кроме вышеописанных технологий резьбонарезных работ очень также очень важны и следующие советы профессионалов с опытом:

- Самой прекрасной смазкой для резьбонарезных работ считается обычное сало.

- Для того чтобы избежать неполадки инструмента для резки трубы перед нарезкой на ней резьбы предельно внимательно зачищают.

- Заместь тисков для ручной нарезки применяют трубный зажим – особое устройство, не повреждающее стены трубы и надежно фиксирующее ее.

Ключевыми ошибками людей, первый раз взявшимися за резьбонарезные работы, считается неверный выбор трубного диаметра, отсутствие фаски, нарезка без применения смазок.