Как выполнить садовый измельчитель веток собственными руками

Садовый измельчитель, или дробилка для веток, призван упростить уход за участком на даче, сэкономить время и энергию, а еще убрать вопрос утилизации неиспользуемых и сухих веток после «осветления» крон и расчистки территории. Прибор имеет неплохой интерес на рынке, благодаря этому сегодня его можно найти в любом магазине товаров для сада и дачи. Для человека со средним показателем доходов садовый измельчитель — довольно дорогое удовольствие, но, обладая маленькими техническими способностями, прибор можно соорудить собственными руками.

Назначение устройства на дачном участке

Садовый измельчитель используют для таких целей.

- Измельчение веток размером до 45 мм в диаметре. Прибор размельчает ветви до фракций разных калибров, в зависимости от системы ножей определенного устройства. Как правило от размельчения веток больше 15 мм в диаметре выходит фракция крупной щепы — около 3 см. Ветви диаметром меньше 15 мм лучше пропускать через шредер.

- Измельчение зеленой растительности через насадку-шредер. При помощи шредера достаточно удобно создавать субстрат для мульчирования. Масса выходит очень сочная, подходящей плотности.

Разумеется, переделанные растения можно просто выкинуть — после размельчения древесина и зеленая растительность становятся небольшими и очень легко транспортабельными, но из данных продуктов можно извлечь и немалую пользу! Измельченная древесина и зеленая масса — ценный органический субстрат, которому всегда найдется использование на любом участке даче.

- Применение щепы для приготовления субстрата. Рубленная древесина — значимый и главный элемент питательного компоста, который очень прекрасно подойдет для проращивания саженцев и сеянцев, а также применяется в качестве постоянной почвы для большинства растений растущих в комнатных условиях, к примеру, орхидей или фиалок.

- Применение зеленой массы для мульчирования. Такая древесная щепа очень хорошо удобряет почву и предохраняет ее от потери влаги и перегрева летом, но нуждается в периодической замене.

Конструкционной особенности

Измельчитель веток довольно просто смастерить собственными руками, и состоит он из:

- металлического корпуса;

- рабочего вала с ножами;

- мотора, приводящего механизм в действие;

- приемного короба;

- кожуха с защитной функцией.

Рабочий вал с ножами. Ножи — один из очень важных элементов измельчителя: от типа ножа зависит размер и форма фракции из переработанной древесины.

В самодельных измельчителях устанавливают следующие типы дробильных компонентов:

- Двухвальная восьминожевая конструкция. Состоит из 2-ух валов, закрепленных между 2-мя пластинами из металла. К любому из валов под угол фиксируются ножи. Вращающий момент от мотора к валам подается при помощи цепи или ремня, который фиксируется к шестерням. Расстояние между валами изменяется и зависит от размеров и типа ножей, а еще от диаметра веток.

- Ножево-дисковая конструкция. Самая простая в конструировании, но менее практичная: самая большая ширина ветви в диаметре для ножево-дисковой конструкции — 2 см. На металлическом диске болтами фиксируются ножи со сдвигом до центра. Выполняется это для того, чтобы задать направление перерабатываемому материалу до центра устройства и благодаря этому расширить силу маховика.

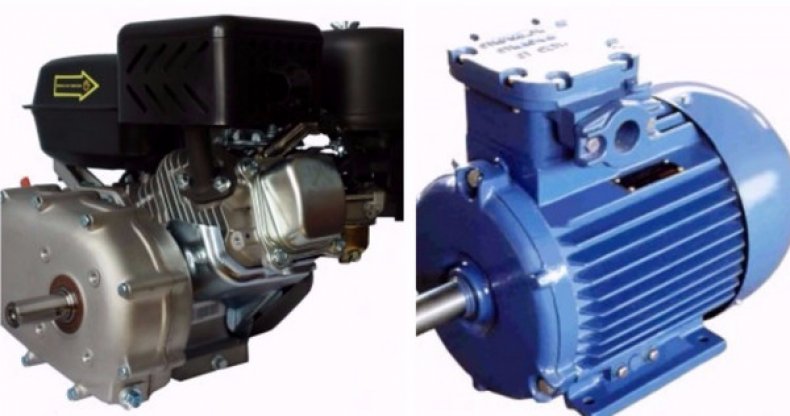

Мотор. Для садового измельчителя подойдёт двигатель, который работает на бензине, и электрический двигатель.

У любого из двигателей имеются собственные положительные и отрицательные качества, благодаря этому, конструируя рукодельный измельчитель для переработки веток и травы, важно правильно определить приоритеты: будет ли измельчитель подключаться к другой сельхозтехнике; преимущественно для переработки чего будет применяться аппарат; насколько важна портативность устройства.

Вам подойдёт бензиновый двигатель, если:

- вы готовитесь перерабатывать большие, толстые ветви более 35 мм в диаметре;

- для вас важна мобильность устройства;

- вы не готовитесь включать дробилку к другой сельхозтехнике.

Вам лучше подобрать электрический двигатель, если:

- вы готовитесь применять дробилку одновременно с другой сельхозтехникой (комбайном, трактором);

- вас не устраивает необходимость приобретать бензин для мотора;

- дробилка будет применяться для размельчения очень маленьких веток (до 20 мм) или зелени.

Как выполнить садовый измельчитель на дачном участке собственными руками (двухвальный)

Двухвальный садовый измельчитель — самый мощный из тех, которые можно соорудить своими силами. Правильно сконструированный двухвальный измельчитель в состоянии перерабатывать ветви толщиной до 80 мм. Все материалы и детали, которые потребуются для его сборки, вы с легкостью отыщите в любом магазине автомобильных запасных комплектующих или радиорынке, а необходимый инструментарий наверное найдется в каждой мастерской.

Инструменты и материалы для производства

Для производства двухвального измельчителя потребуются:

- мотор;

- две пластины из металла толщиной 10 мм. Радиус — по вашему желанию;

- две синхронизирующие шестерни;

- шкив для передачи крутящего момента;

- шкив на вал мотора;

- два вала для крепежа ножей;

- пять подшипников с креплениями;

- ножи;

- профиль для корпуса;

- листовой метал для производства приемного бункера и кожуха с защитной функцией;

- железная труба для каркаса.

Из инструментов вряд ли можно обойтись без аппарата для сварки, рожковых ключей, перфоратора, токарного станка (для нарезки резьбы и обточки деталей), а еще пригодятся скобы из металла, однако их можно заменить сваркой.

Подробная инструкция

- Начать следует со сварки корпуса. Первым делом собираем раму или каркас грядущего измельчителя: отмеряем от трубы два отрезка по 40 см и два отрезка по 80 см. Дальше привариваем короткие трубы перпендикулярно длинным на необходимом расстоянии (между короткими трубами будет размещен барабан). Измельчитель — более тяжелый аппарат, его вес будет составлять около 15–20 кг. Таким образом, чтобы в дальнейшем не перемещать аппарат перенося его с одного места на другое, лучше снабдить его колесиками. Колеса будут крепиться на 2-ух стойках, которые привариваются к раме.

- Другой этап — сборка дробильного механизма. Для начала необходимо приготовить поверхность валов к установке ножей. Для этого обточите вал на станке, сформировав три плоских среза.

- В ножах проделайте отверстия для болтов

- Поместите ножи на срезах валов под угол 35–45° в направлении до центра, наметьте места креплений и просверлите по выделенным точкам отверстия. Потом нужно резать мечиком резьбу в середине отверстий.

- Корпус барабана состоит из металлических стенок, четырех объединяющих шпилей и кожуха с защитной функцией. Для производства стенок барабана применяют металл листовой толщиной 10 мм. В стенках атмосферной горелкой проделываем 4-ре отверстия (по два в каждой) для подшипников валов.

- Привариваем раму к стенкам барабана.

- Дальше собираем дробильный механизм: насаживаем подшипники по двоим краям валов и закрепляем болтами ножи по срезам валов.

- Шкив фиксируется на шпонку. Для этого атмосферной горелкой по самому центру шкива проделывается квадратное отверстие по размерам шпонки и такое же отверстие в валу, после этого оба элемента соединяются шпонкой.

- Установка механизма на раму. Установить мотор и зафиксировать на нем шкив, потом установить на раму барабан и объединить шкив барабана и шкив мотора при помощи ремня.

- Конструирование приемника. Стенки приемника также выполняют из листового металла. Для приемного отсека можно применять металл тоньше, чем для стенок барабана, — толщиной от 3 до 5 мм. Наметьте и разрежьте лист на 4-ре одинаковые части в трапециевидной форме.

- Отмерте от края самой не широкой стороны одной из частей 5 см и сделайте изгиб.

- Если лист имеет изнаночную и лицевую стороны, то нужно проследить, чтобы загибы на других трех частях были выполнены в противоположную сторону.

- Потом соберите детали в виде короба и закрепите их по швам сваркой или скобами из металла. Вот и готов приемный отсек!

- Установка приемного отсека на конструкцию производится в последнюю очередь. Приемник ставится перед барабанным отверстием и фиксируется на фасад при помощи болтов, для которых заблаговременно просверлены отверстия на отворотах короба.

- Подводя итог, из листового металла сформировывается кожух для защиты на крутящиеся детали устройства, дабы избежать потенциального повреждения во время использования.

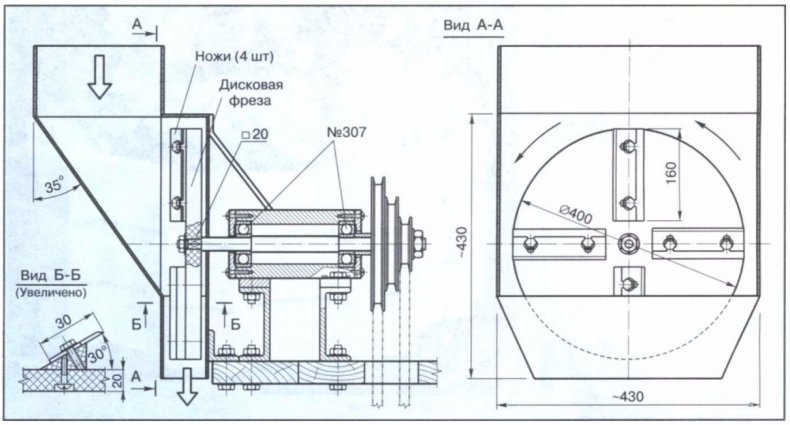

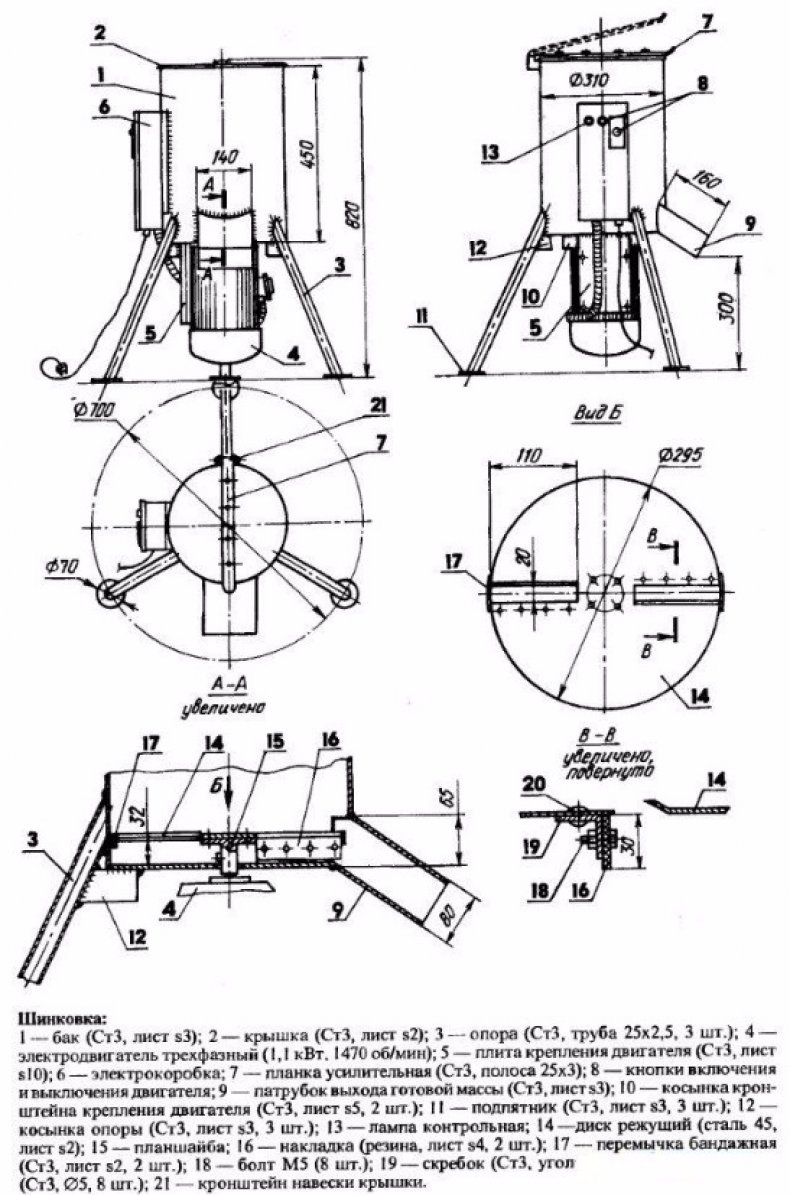

Дисковый измельчитель собственными руками

Конструкция дискового измельчителя легче, чем двухвального. В основу его конструкции положен прекрасно известныйх принцип секарни, только вращающий момент подается двигателем, а не ручным способом. Этот дробильный механизм состоит из каркаса, диска с ножами и мотора. Этот рукодельный измельчитель предназначается для переработки травы и очень маленьких веток до 20 мм в диаметре.

Для того чтобы соорудить измельчитель, нам потребуются:

- мотор;

- трубы для каркаса;

- металл листовой толщиной 5 мм для создания диска;

- металл листовой до 5 мм для кожуха с защитной функцией и приемника.

Ножи для дробилки лучше приобретать. Фабричные ножи сделаны из инструментальных марок стали, что обеспечит их надёжность и устойчивость к износу. Ножи можно сделать и самому, применяю для этого рессору автомобиля, к примеру, если у вас есть ненужная, разумеется. Но все же заводской нож станет благодарным вкладом в будущий инструмент.

Сбор конструкции

- Из трубы сконструируйте опору для агрегата. Одна из наиболее удачных вариантов каркасов для такой дробилки — куб с крепежем для конструкции в его верхней части и колесиками для передвижения в нижней.

- Из металлического листа в 5 мм вырезаем диск диаметром 400 мм и проделываем в самом центре отверстие для вала.

- Дальше высверливаем в диске отверстия для ножей.

- После того, как ножи будут закреплены на диск, диск фиксируется на вал и конструкция прикрепляется к мотору.

- Приемный отсек для дискового измельчителя делается также, как и для двухвального.

В изготовлении щепореза собственными руками вам могут понадобиться чертежи. Не обращая внимания на то, что конструкция довольно наглядная, при помощи чертежей вы сумеете высчитать все необходимые размеры и контролировать лучше порядок сборки. Дальше варианты чертежей для дискового измельчителя. Вся система полностью.

Некоторые детали с описанием.

Итак, подводя итоги, лучше будет назвать все «за» и «против» самодельного агрегата.

«За»:

- рукодельный щепорез обойдется не дорого купленного почти наполовину;

- самодельные устройства в большинстве случаев очень прослужат очень долго и надежны;

- дробилка будет нуждаться в очень маленьком обслуживании, которое вы легко предоставите своими силами;

- осознание устройства аппарата и безусловная заменяемость деталей сделают механизм фактически вечным.

«Против»:

- наличие свободного времени для подготовки деталей и сборки конструкции;

- наличие или необходимость наработки во время процесса некоторых техн. навыков (обточка деталей на станке).