Как выполнить рукодельный экструдер собственными руками

Многие содержат на собственном подворье значительное поголовье зверей. В подобных вариантах остро появляется проблема переработки кормов — аппетиты у «подопечных» немалые, и комбикорм готовится довольно часто. Для этого необходимо еще и оборудование, а промышленные образцы стоят много. Но выход все таки есть — собрать зерновой экструдер собственными руками.

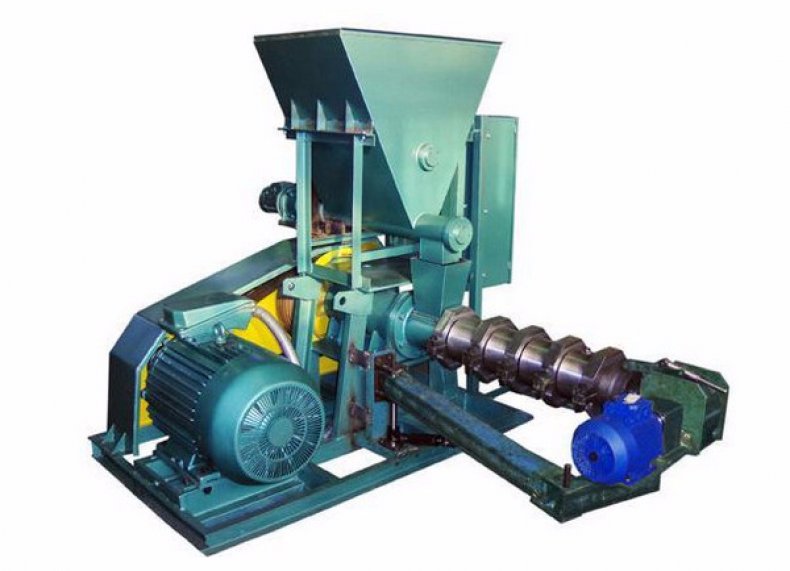

Описание и назначение

Данный механизм предназначается для переработки сырья (зерна, соломы и т. д) в «легкий» корм для зверей. Нужными условиями для получения аналогичных продуктов являются большое давление и высокая температура.

Такая особенность работы отпечаток накладывает на всю конструкцию. Среди важных деталей и узлов значатся:

- рама (она же станина), которая будет держать весь аппарат;

- приемный бункер;

- привод в виде ремня;

- мотор;

- редуктор;

- шнек;

- фиера;

- нож;

- цилиндр;

- манжета;

- регулировочный ключ;

- шайбы;

- щиток управления.

Разумеется, промышленные образцы более сложны и производительны, но хозяину подворья достаточно будет и самодельного варианта. Если рядом есть довольно мощный электрический двигатель, то можно получить до сорока килограмм хорошей смеси в час.

Рабочий принцип

Узнав, для чего предназначается экструдер, и как он поможет в подготовке кормовой базы, присмотримся к самому процессу обработки.

Большинство экструдеров (как фабричных, так и самодельных) выделяется собственной многофункциональностью. Не считая зерновой массы, в качестве сырья для переработки подойдут:

- рожь и соя;

- шрот и жмых, полученные от таких культур;

- рыбная и мясная мука.

Переработка стартует с того, что попавшее в бункер сырье подается к нагнетающему шнеку, разогревающие шайбы которого делают мягче зерно. Шнек, вращаясь, перемещает продукты на фиеру. Собственно там происходит термическая обработка и главная опрессовка.

Заключительный этап — проход через диск, управляемый рукоятью (меняя положение, можно выставить необходимую величину фракции). К нему пружиной подцеплен маленькой валик с ножиком, который нарезает полученные «колбаски». Они выходят через отверстия в виде тонкого (до 3 см) плотного жгута. Напомним, что это отличительно для больших, промышленных агрегатов. У самодельных же выход налажен прямо с фиеры.

Экструдер, который предназначен для приготовления кормов, прекрасно выделяется тем, что в дело можно пустить даже лежалое и чуть-чуть взопревшее зерно — при подобной термической обработке плесень «нейтрализуется».

Как выполнить собственными руками

Собрать такой аппарат дома можно. Для этого будут нужны подходящие детали и слесарные умения (хотя знакомство с токарями тоже лучше всего). Начинаем с приготовления «железа».

Инструменты и материалы

В первую очередь выбирают электрический двигатель. Тут необходим мотор на 4 кВт (1400 оборотов в минуту) — для работы с бытовой электрической сетью на 220 V это подходящий вариант. Менее мощный «движок» с подобными нагрузками не управится.

Часто для этой цели берут старые моторы, которые не применялись годами, припадая пылью в углу. В данном варианте аппарат придется капитально осмотреть — корпус разбирают, проверяют состояние ротора, обмотки и подшипника.

Не будет мешать и простая диагностика. Простой тест «на вращение»: попытайтесь раскрутить ротор ручным способом (исключительно на неподключенном двигателе). Если с усилием, но все таки пошло — проблем нет. Со своей стороны, тугой ход может быть результатом засорения или негодности смазки в подшипниках (или применения непригодной).

Удостоверившись в исправности мотора, выставьте кожух на место и пробуйте включить. Прислушайтесь — гул должен быть ровным, без режущих ухо «подклиниваний». Их наличие указывает на люфт подшипников или побитую обойму.

С двигателем разобрались. Не считая «сердца», вам потребуются такие элементы:

- стальной уголок (25 и 35 мм);

- вал под шнек;

- проволока из стали (диаметром 10 мм);

- прутья (8 мм);

- труба (для корпуса);

- заготовка под фиеру;

- резьбовой переход;

- муфта с добавочной гайкой на выход;

- букса с 2-мя подшипниками (63х18 в диаметре);

- два шкива (передаточное число ?);

- оцинкованное железо под бункер;

- конденсаторы (4 рабочих на 8 мКф и 2 пусковых по 280 мКф);

- вилка и выключатель.

Обязательный «реквизит» — болгарка, аппарат для сварки и тисы. Не считая них, придется использовать еще и станок для токарных работ.

Производственный процесс

Алгоритм действий в начале сборки будет следующим:

- Первой готовится рама. Уголки подрезаются по размерам, ставятся и провариваются. В нашем случае основание «станины» имеет размеры 40хвосемьдесят сантиметров. Верхняя площадка под корпус — 16х40.

- Потом на раму выставляют ножки (40 см). Приварив их к основе, переходят к соединению с «верхушкой». Сантиметрах в 5 под ней ставят парные перемычки.

- Для крепежа мотора придется варить еще одну рамку из того же уголка. В ее стойках выполняются продолговатые прорези, посредством которых будет меняться натяжение ремня. Ее целиком прикрепляют исключительно после того, как выставлены оба вала.

Сделать раму можно и самому, а дальше происходят намного непростые работы (также и токарные). Трудности затрагивают, как правило, изготовления шнека:

- На одном из краев вала (длиной 42 см и диаметром 27 мм) на токарном станке вытачивается 2-сантиметровый конус с углами в 45°. Ему отводится роль кончика.

- На основу вала, плотно зажатого в тисах, накручивают проволоку-«десятку». Это и будут винты. Ее придется ставить под необходимым углом, приваривать и бережно подравнивать гребни «угловой шлифмашиной». Без помощника это практически нереально.

- Первый выходит от необделанного станком валика. От первого до второго винта должно быть порядка 25 мм (если измерять по самому центру гребня) — собственно сюда попадает сырье. Разрыв между вторым и третьим будет тем же.

- Пять центральных витков ставят с интервалом в 20 мм;

- В 2–2,5 см от них плотно «склепывают» сразу два куска проволки — заготовку разогревающей шайбы. Подровняв ее поверхность, «угловой шлифмашиной» выполняют слегка косые неглубокие разрезы (по всей окружности, с шажком в 1 см).

- От края шайбы будет выступать шнек выносной части, после которого с разрывом в 20 мм идут еще три. На подобную работу может уйти весь день.

С цилиндром тоже нужно будет повозиться.

Выставить прутья просто так, «на глаз» никак не получится. Во избежание перекашивания, поищите трубу — «сороковку» (у нее внешний диаметр 48 мм). На оба ее конца ставят хомуты, которые будут зажимать прутья. Но существует еще один невидимый момент. Еще до «обварки» несколько прутьев придется срезать таким образом, чтобы вышло загрузочное окно (3х2 см), которое будет пребывать в 3 см от одного из краев.

Когда цилиндр остынет, его чистят от коррозийного разрушения. Потом вставляют готовый шнек. Между стенками и винтами обязано остаться не больше 1 мм. Конусный край вала будет выходить полностью. Собственно туда будет привариваться подходит по диаметру резьба (тут — «на 50») длиной 2 см.

Другая тема — изготовление фиеры. Это непростая токарная работа. А дело все в том, что одним концом она должна одеваться на конусный край вала (нужно будет делать подобную выемку по самому центру). Не забудьте и о наружной резьбе, которой вся деталь будет накручиваться на цилиндр. А вот ее параметры:

- длина — 80 мм;

- диаметр «стыка» — 49 мм;

- внутреннее отверстие — 15 мм.

Сделать корпус уже легче — отрезается кусочек трубы необходимого диаметра, после этого она режется вдоль. Цилиндр укладывают в середину, для примерки. Возможно, придется ровнять полость молотком. Если все подходит, цилиндр накрывают второй частью кожуха и пускают швы по месту разреза трубы. По обоим бокам же бережно прихватывают, примотав паронит. Сверху подготовленного окна ставится подходит трубка длиной 3 см (ее тоже приваривают «по месту»).

Для маленького хозяйства достаточно будет обыкновенного засыпного бункера из оцинкованного железа. В его основе — клепаный квадрат (16х16 см). Отсчитав от его верха 14 см, сделайте внизу передней стенки одинаковый изгиб. Потом подгоняется стенка находящаяся сзади и выполняется отверстие, которое обязано заходить в окно на корпусе.

С верхней станиной его объединяют «ножки» из уголка 25 мм, приваренные под угол. К ним бункер приклепывают с двух сторон, заранее просверлив отверстия.

Конечный монтаж связан с электрическим оборудованием:

- Все рабочие компенсаторы помещают в один блок и спаивают постепенно. С пусковыми то же самое.

- Потом оба провода с первого рабочего выводят.

- На среднем и нижнем болте моторной «колодки» уже обязаны быть закреплены свободные концы от вилки. Один из свободных проводов от конденсатора цепляют за верхний болт, а второй выводится на пусковой «кондей».

- На первый рабочий «кондей» припаивают кабель от выключателя пусковых (второй уже объединен с ними).

Все готово к пуску. Пусковые конденсаторы включаются на пару секунд, в начале работы, по другому они могут разразиться.

Завершальный аккорд — установка и «вывешивание» шкивов, которые должны стоять строго по вертикали и без минимальных перекосов по отношению друг к другу. Если все сошлось, можно тестировать и работу начинать. Первые «прогонки» выполняются на мягеньком сырье вроде жмыха.

Сделать или приобрести?

Мы привели пример того, как можно собрать экструдер дома, и этого «мануала» хватит, чтобы понимать, что это такое, и нужно ли взиматься за изготовление самому.

В пользу подобного решения приводят такие доводы:

- дешевизна;

- возможность «приладить» аппарат под собственные нужды, подобрав оптимальный размер;

- легкость обслуживания;

- простая электроцепь без большинства колодок и штекеров;

- экономия на покупке комбикормов (в ход идут бытовые залежи);

- хорошая эфективность.

Однако есть и собственные недостатки:

- сложность сборки, которая просит инструмента и способностей;

- ускоренный нагрев цилиндра, от которого страдают практически все «самоделки»;

- беззащитная проводка.

Выводы пускай каждый выполняет сам, исходя из собственных представлений. Нам остается только констатировать, что экструдер будет прекрасным подспорьем маленькому подворью с «рукастым» хозяином. А вот фермеру с большим размахом понадобится стабильно работающее (и элитное) заводское изделие.

Теперь вы знаете, чем полезен экструдер, и с чем связано его изготовление. Надеемся, вы правильно рассчитаете конструкцию, собрав надежный аппарат. Успехов в обиходе!